在新能源锂电池、汽车制造、航天航空等高端制造领域,对焊接质量的严苛要求日益提升。传统单光束激光焊接在应对高反材料、焊接缺陷等方面逐渐显露局限,而双光束环形光斑激光焊接凭借独特的能量分布模式,正成为突破焊接质量瓶颈的重要技术手段,为高端制造领域提供着有力的技术支撑。

传统单光束在高端制造中的焊接痛点

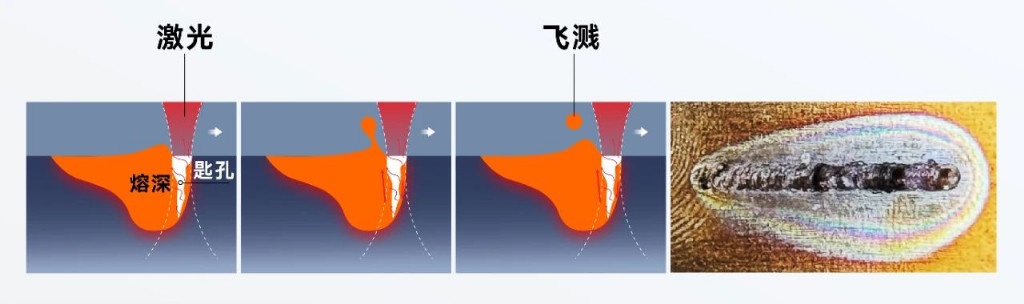

传统单光束焊接工艺中,由于能量高度集中,易引发熔池剧烈波动与金属蒸汽喷射,进而产生飞溅、内部气孔等缺陷,这些缺陷可能成为结构隐患,影响产品的安全性与可靠性。在焊接精密部件时,热影响区的敏感性还易导致材料性能劣化;同时,单光束对焊缝成形的控制能力有限,难以满足焊缝表面光滑度和一致性的严苛标准。

△单光束焊接示意

此外,高端制造领域涉及的材料日益复杂,包括铜、铝、金等高反射率材料,以及高强度铝合金、钛合金、复合材料等。这些材料物理化学性质各异,传统焊接工艺在处理此类材料时往往面临诸多挑战。

双光束环形光斑:重构激光焊接能量调控逻辑

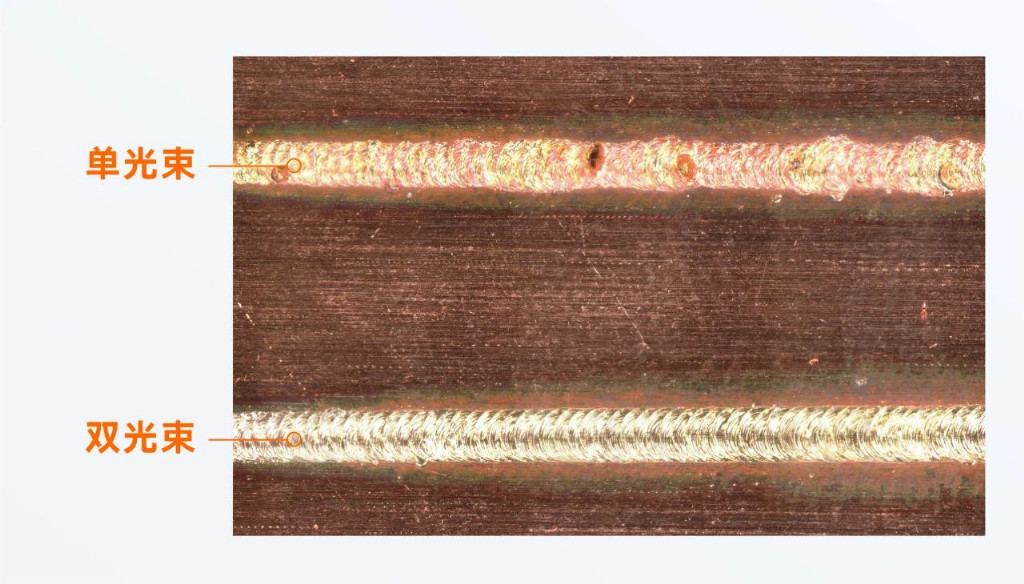

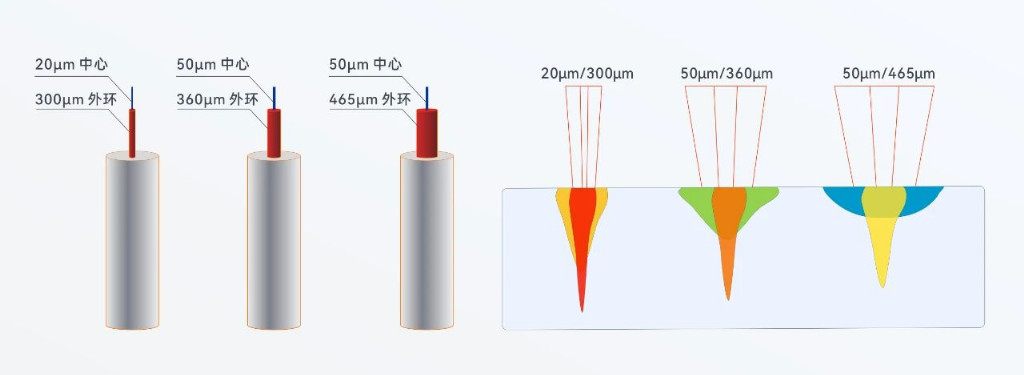

双光束环形光斑焊接通过独特的能量分布设计及对焊接能量、热输入的精准控制,实现 “外环预热,内环深熔” 的协同作用,将激光与材料的相互作用从 “粗暴穿透” 升级为 “精密调控”,成为满足高质量焊接需求的重要技术方向。

△双光束(环形光斑)激光器与普通光纤激光器焊接效果对比

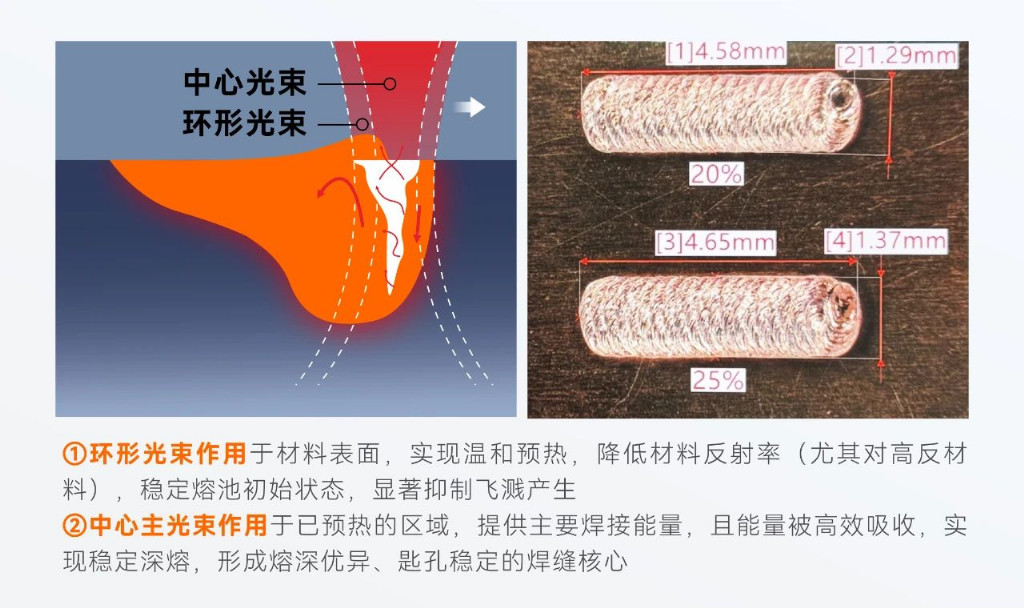

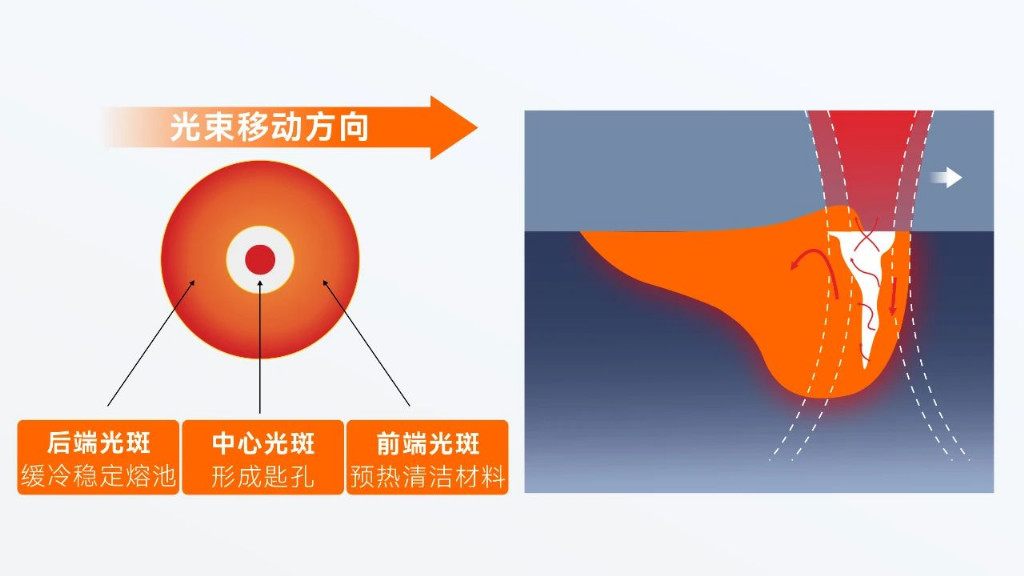

从焊接过程来看,环形光束作用于材料表面时,可实现温和预热,降低材料反射率(尤其针对高反材料),稳定熔池初始状态,显著减少飞溅;中心光束则作用于已预热区域,提供主要焊接能量,且能量吸收效率更高,能够实现稳定深熔,形成熔深优异、匙孔稳定的焊缝核心。

通过双光束的协同优化,熔池内部流动模式得到改善,有助于气泡逸出以减少气孔,同时熔池冷却更均匀,最终可获得表面光滑、宽高比适中、一致性良好的优质焊缝。

△双光束环形光斑焊接示意

技术方案解析:同波长与多波长复合的实践应用

在双光束环形光斑激光焊接领域,深圳的一家激光解决方案企业——宝辰鑫激光,基于母公司创鑫激光 20 余年激光技术沉淀及产业垂直整合能力,相关解决方案已在汽车零部件制造、新能源三电制造等领域实现批量化应用,并形成了同波长双光束环形光斑(DBW)和多波长复合双光束环形光斑(HMB)两种技术路径。

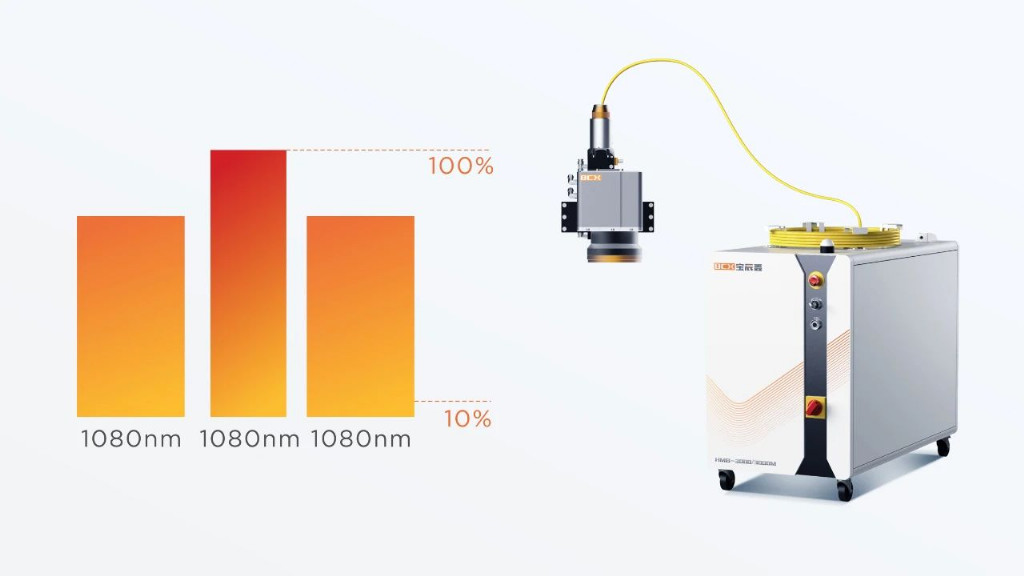

同波长双光束环形光斑焊接方案(DBW 系列)

该方案通过一根光纤提供两束独立控制的 1080nm 波长激光光束,环状和中心光束的功率可独立调节,能有效抑制飞溅,提升焊接质量。

△同波长双光束(环形光斑)

焊接过程中,中心光束能量密度高、光斑区域小,主要承担深熔焊接任务,提供核心焊接能量;外环光束能量密度小、光斑区域大,主要发挥预热及冷却缓冲作用,有助于稳定熔池、减少飞溅。

△环形光斑焊接示意

从设备适配性来看,搭载该方案的焊接系统软硬件功能全面,结构紧凑,适配接口丰富,可与现有加工系统兼容,能灵活匹配不同工业场景,提升了设备适应性和自动化水平。

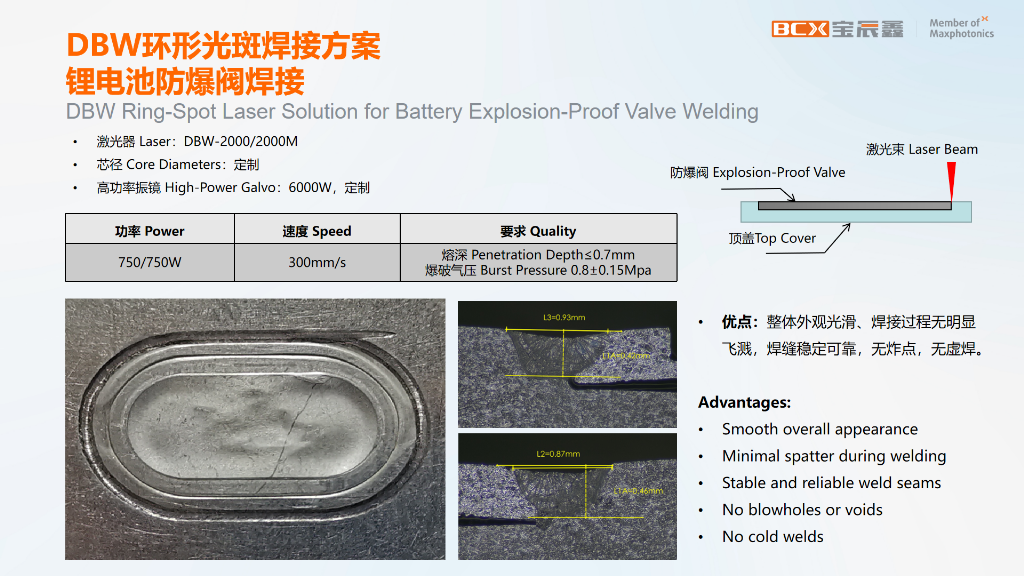

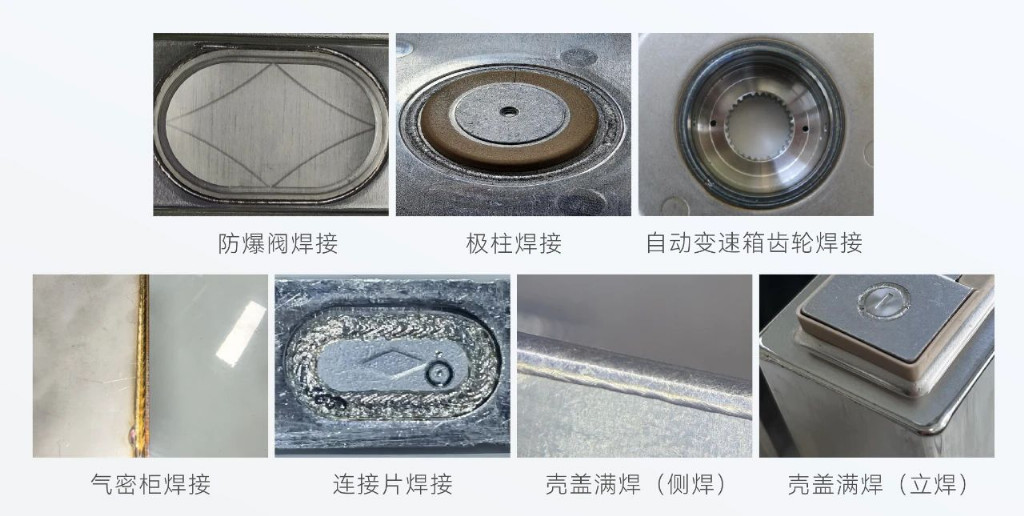

在新能源锂电、扁线电机、汽车零部件制造等精密焊接场景中,该方案已得到广泛应用。以锂电池防爆阀焊接为例,针对其焊接精度要求高、材料与工艺复杂等难点,采用双光束环形光斑激光器为核心光源,通过搭载高速振镜焊接头等外光路组件及系统光学优化配置,实现了理想焊接效果。焊接后,焊缝饱满,熔池无气孔,表面无炸点、无发黑现象,激光起始、中部和收尾处熔池形貌稳定。

多波长复合双光束焊接方案(HMB系列)

多波长复合双光束焊接方案通过复合不同波长(如半导体 + 红外、蓝光 + 红外等),在实现低飞溅焊接的同时,提升了对铝、铜等高反合金焊接的品质与效率。

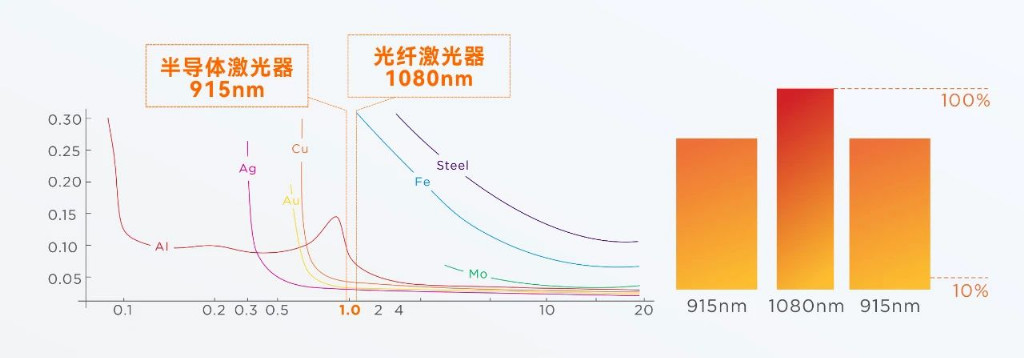

>半导体红外复合

通过复合 1080nm+915nm 光路,可有效提升对铜、铝等高反金属材料的吸收率,进而改善焊接质量与效率。其中,1080nm 核心光束实现深熔焊接,915nm 外环光束(多波段可定制)能使匙孔周围温度梯度更平缓,提升匙孔稳定性,减少气孔、裂纹等缺陷;同时,通过精确控制热输入,可有效降低甚至消除焊接飞溅,减少焊渣颗粒残留。

△半导体红外复合

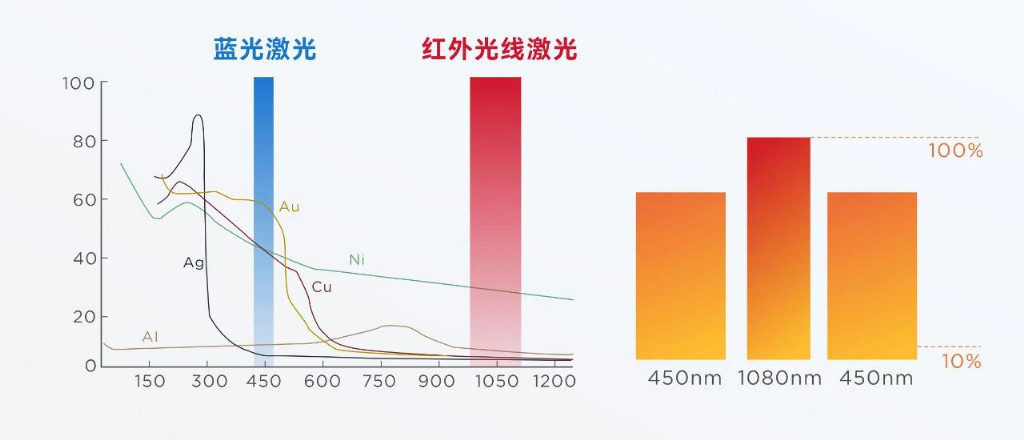

>蓝光红外复合

复合 1080nm 波长红外光与 450nm 波长蓝光的方案中,内环红外光束光斑小、能量密度高,负责深熔焊接;外环 450nm 蓝光光束光斑大、吸收率高且能量密度低,可提升对铜等红外高反金属的吸收率,用于焊缝外围预热和缓冷,增强匙孔稳定性,抑制飞溅与空洞。

△蓝光红外复合

该方案具有独特的内部复合方式,与常见的外部复合方式相比,通过一支光纤输出、一套准直聚焦,借助激光器内部合束器复合不同波长光路,不仅光路稳定性更好、使用更便捷,且半导体激光经过合束器后受回光影响小,使用寿命更长。

在灵活性与兼容性方面,该方案可根据具体工艺要求灵活搭配两束激光,选择不同光纤芯径、不同波段半导体激光,适应多样化焊接需求;加工时可灵活调整输出参数,优化内外环激光搭配,在提升加工灵活性的同时,改善加工效率与质量;同时,其扩展编程接口兼容性良好,可适配现有加工系统,便于系统集成。

在新能源动力电池壳盖满焊中,针对 3003 铝合金外壳焊接易飞溅、易产生内部气孔等问题,采用定制化的多波长复合焊接方案后,焊接过程无明显飞溅,焊接后整体外观光滑,焊缝稳定可靠、无炸点、无虚焊,R 角形貌良好,满足实际需求。目前,该方案已在新能源锂电池、汽车制造、机械制造、钣金箱柜、厨卫家电等领域实现批量化应用。

随着航空航天、新能源汽车、精密电子等国家战略产业的加速发展,对焊接技术的要求持续提升,推动上下游产业不断革新技术,助力中国制造向高质量、高效率、高可靠性方向迈进。双光束环形光斑激光焊接技术的成熟与应用,为高端制造领域的焊接质量提升提供了重要支撑,也为行业技术升级注入了新动能。

关键词:

营业执照公示信息

营业执照公示信息