近日,宝辰鑫焦点可调准直激光3D打印子系统系列产品,正式通过头部客户验证,开始面向市场批量供应。

该系列产品专为3D打印行业设计,核心光源为宝辰鑫研发的3D打印专用光纤激光器,采用QBH和准直一体化输出设计,旨在简化3D打印设备光学部件、减少光学接口,从而提高输出稳定性和可靠性,并降低综合成本。

作为3D打印核心光源的服务商,宝辰鑫以其强大的上下游产业链垂直整合能力和产业研发能力,为国产3D打印向更稳定、更一致打印再次迈出坚实一步。

行业痛点

光路结构复杂,制约打印质量与效率

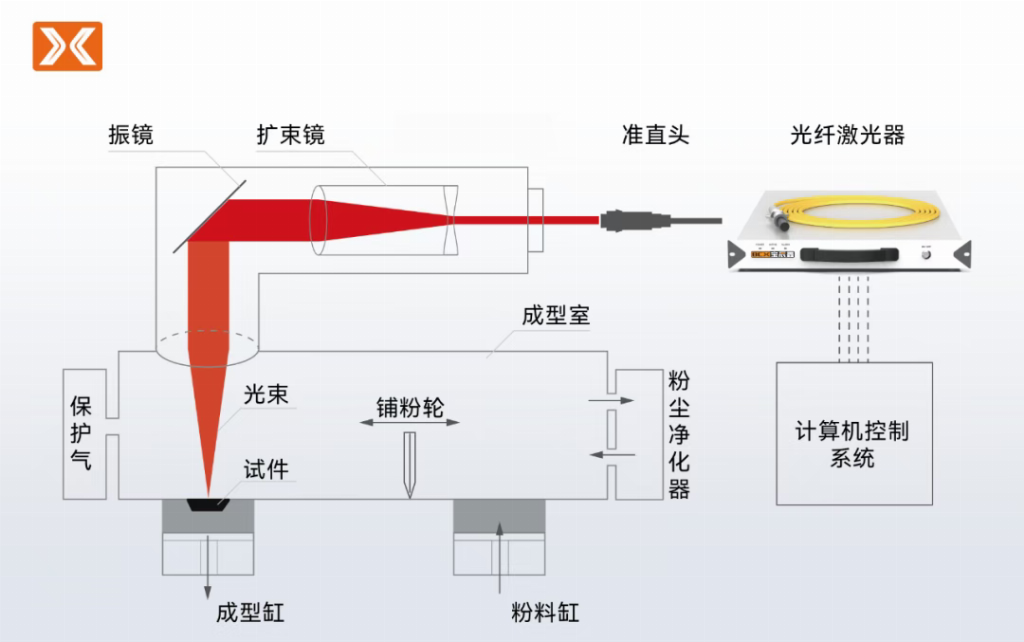

在常规的激光3D打印设备中,激光器输出的光束通常需要分别经过外置准直镜、扩束镜等光学部件的调整,才能满足打印所需的聚焦精度。这种集成方式让设备的光路调试工作变得十分繁琐,更可能的是会导致功率损耗,及光束质量、椭圆度和能量分布劣化,尤其是在多光路的设备中更为严峻,直接影响着打印件的表面质量和机械性能。

(常规的3D打印光路图,激光通过准直、扩束镜、振镜、场镜等聚焦在工作面)

“传统方案往往需要多次校准,任何微小的偏差都会在打印过程中被放大,”宝辰鑫研发总监表示,“这不仅增加了设备制造商的组装成本,也对终端用户要求的一致性提出了挑战。”

宝辰鑫解决方案

一体化准直输出,提升稳定一致

宝辰鑫推出的焦点可调准直激光3D打印子系统,采用QBH和准直一体化输出设计,直接省去了集成设备扩束和准直模块外置的需求。

其核心优势包括:

简化光路设计

减少光学元件数量,极大地缩短厂家装配调试周期,降低使用成本。

提升打印稳定性

QBH和准直头一体化输出后,机械接口和镜片减少,降低因为重复光路带来的能量损耗和光束质量劣化,提高打印的稳定性。

提升打印一致性

准直光斑大小一致性可控,减少因QBH和准直的选型和规格匹配等因素带来的光斑大小不一致和椭圆度劣化问题。

焦点可调

使用搭载一体化准直输出的激光3D打印子系统,可灵活实现聚焦光斑位置调整,减少调试难度,降低客户使用门槛。

(搭载一体化准直头的光纤激光器,省去准直、扩束镜)

以「简」致「优」,综合维护成本更低

该系列产品搭载定制的准直输出头,采用工业级密封设计,防尘防震,整体性能较外置集成式的外光路组合可靠性更强。经测试,搭载一体化准直输出头的3D打印子系统,光束质量M²<1.1,短时功率稳定性±1%。

该系列产品提供300W-1000W功率可选,可支持医疗、汽车、工业模具等行业零部件金属打印,广泛应用于:

SLS/SLM:优化金属粉末熔融效果,增强零件致密度。

LMD/DED:适用于大尺寸金属增材制造,光束稳定性更高。

对于多光路3D打印设备而言,简化光学结构后的3D打印子系统,更能确保多光路打印的一致性,尤其在高精度的金属粉末沉积应用中,非常关键。

某金属3D打印设备制造商在使用后反馈:“集成化设计大幅减少了我们的光路调试时间,打印成品率显著提升。”

与此同时,无论是对于设备商还是终端使用者来说,搭载一体化准直输出头的3D打印子系统,不仅减少了外置光学部件的采购与更换成本,更是直接降低了综合维护成本。

随着3D打印技术向高精度、高效率方向发展,光学系统的集成化将为行业发展助力。宝辰鑫带准直输出的激光3D打印子系统不仅解决了现有痛点,更为设备制造商提供了“即插即用”的解决方案,助力客户抢占市场先机。

“我们相信,这款产品将极大地优化现行3D打印设备光路的体系,”宝辰鑫增材制造行业负责人表示,“未来,我们还将持续推出更多创新光学方案,推动增材制造的技术进步。”

关键词:

营业执照公示信息

营业执照公示信息